Die Toshiba Tec-Gruppe entwickelt Systeme wie zum Beispiel Multifunktionsdrucker, POS-Systeme (Point-of-Sales), automatische ID-Geräte (zur Identifikation von Personen), aber auch Tintenstrahlköpfe. Aktuell strebt Toshiba Tec eine vergrößerte Wertschöpfung und verbesserte Produktivität in der Produktentwicklung an. Das geschieht durch Plattform-Konzepte für die eigenen Produkte, u.a. um Synergien der unterschiedlichen Geschäftsbereiche zu nutzen. Wir haben mit Herrn Yoshinori Iida gesprochen, leitender Experte der Abteilung „Strategieplanung Produkte/Technik. Herr Iida berichtet aus der Arbeit mit iQUAVIS und dem Plattformprojekt aus verschiedenen Blickwinkeln. Ebenso gibt er Einblick in weiterführende Arbeiten: Störmodus, Funktion und Noises müssen für die Plattformentwicklung verstanden werden und über Templates bereitgestellt werden. Der Beitrag fasst unser Gespräch mit Herrn Iida zusammen.

Inhalt

Strategische Entwicklung von Plattformen und Modularisierung

Toshiba Tec hat bei der Plattformentwicklung auf neuartige Vorgehensweisen und Methoden gesetzt, wie z.B. den Einsatz von iQUAVIS. Das Plattformkonzept selbst sieht Toshiba Tec dabei als eine zentrale Maßnahme zur Steigerung der Produktivität des gesamten Unternehmens: Durch den Einsatz von gemeinsamen Basistechnologien über alle betrachteten Produktgruppen hinweg konnten Kosten gesenkt werden mit weiteren direkt spürbaren Effekten in der Entwicklung.

Aber auch alle anderen Bereiche profitieren vom Plattformkonzept, z.B. Produktion, Montage und Wartung. Um die entsprechende Plattform zu realisieren, werden bestehende Einheiten mehrerer Produktgruppen in Modulen zusammengefasst, funktional vereinheitlicht und standardisiert. Modularität wird also strategisch eingesetzt: Es wurde bewiesen, dass durch Module und deren Vereinheitlichung einerseits die Kosten verringert wurden, andererseits durch die Standardisierung insbesondere die Qualität gesteigert wurden. Kernaufgabe war es also, zunächst die Zusammenhänge zwischen Produktanforderungen, Funktionen und realisierenden Strukturelementen über alle Produktgruppen transparent darzustellen, zu analysieren und so eine insgesamt neue, über optimale Architektur zu gestalten.

Im Rahmen der Plattformentwicklung wurden konsequent Methoden zur Visualisierung von Komplexität und zur Darstellung der Traceability eingesetzt – die Visualisierung schafft Transparenz zwischen Anforderungen, Funktionen und Elementen (R-F-L-P) und verhindert so eine spätere etwaige Nacharbeit; falls nämlich – und das ist nicht selten – bei der Entwicklung von Plattformen am Konzept nachjustiert werden muss, beeinflusst dies weite Bereiche und gefährdet den Projekterfolg. Erst nach dem die Systeme grundlegend top-down aufgebrochen wurden und die Produktfunktionen parametriert werden konnten, wurde mit der Konstruktion und der Ausarbeitung gestartet.

Entwicklungsumgebung für gemeinsames Verständnis: iQUAVIS

Im Rahmen der Plattformentwicklung mussten zunächst die Ziele für den Einsatz der Plattform bekannt sein und darauf aufbauend die wesentlichen Modultreiber identifiziert werden. Etwas ungewohnt ausgedrückt also die „Begründungen“, die zu den einzelnen Modulen führen. Eine gute Informationsbasis ist essenziell, damit die Modulbildung im Rahmen verschiedener Szenarien unterstützt wird.

Neben der methodischen Arbeit kam es dabei darauf an, die verfügbaren Informationen unter verschiedenen Blickwinkeln immer wieder formalisiert, eindeutig und konsistent in Arbeitsunterlagen wie z.B. Diagrammen und Worksheets zu überführen; der Zugriff auf detaillierte technische Zusatzinformationen musste ebenfalls möglich sein. Durch den Einsatz von Methodik und Software wurden also Fragen beantwortet wie:

- Auf welcher Grundlage wurden diese technischen Daten festgesetzt?

- Welche Bereiche sind von einer Änderung betroffen?

- Welche Konstruktionsrichtlinien und Evaluierungsmethoden gelten?

Wichtig war, dass alle Beteiligten des Entwicklungsprozesses ein gemeinsames Verständnis solcher grundlegenden Fragen haben. Mit den bisherigen Herangehensweisen war ein Projekt der vorliegenden Komplexität nicht mehr handbarbar: Ergebnisse wurden in Dokumenten mit Präsentationstexten und Konstruktionsberechnungen dokumentiert. Das geschah unter Einsatz der üblichen Tabellen- und Berechnungssoftware. Die Arbeit mit der Vielzahl resultierender Dokumente und die Extraktion der relevanten Informationen gestaltete sich dadurch als sehr mühsam.

Toshiba Tec setzte im Rahmen seiner Plattformentwicklung daher auf das in Japan entwickelte Systems Engineering-Werkzeug iQUAVIS. Expertenwissen wurde effektiv verfügbar gemacht und genutzt, um bspw. Leistungsevaluierungen auf Systemebene auszuführen. Dazu wurden die Systembestandteile mit Systems Engineering-Vorgehensweisen in ihre technischen Einzelteile zerlegt und 1D-CAE Methoden angewendet. Damit gelang der Schritt zur funktionsorientierten Arbeit in der Produktentwicklung ohne großen Aufwand; die Visualisierung bereits vorhandener Strukturen mit iQUAVIS hat dabei die notwendige Transparenz geschaffen, um sie in Evaluationsmodellen für die Besonderheiten neuer Produkte erneut zu nutzen.

„Um die Entwicklung von Modulen strategisch anzugehen, mussten wir schon im Stadium der frühen Produktentwicklung präzise Störungsprognosen unter Berücksichtigung der Anwendungsbedingungen bei den Nutzern treffen und in die Spezifikation einbeziehen.“

Yoshinori Iida, Toshiba Tec

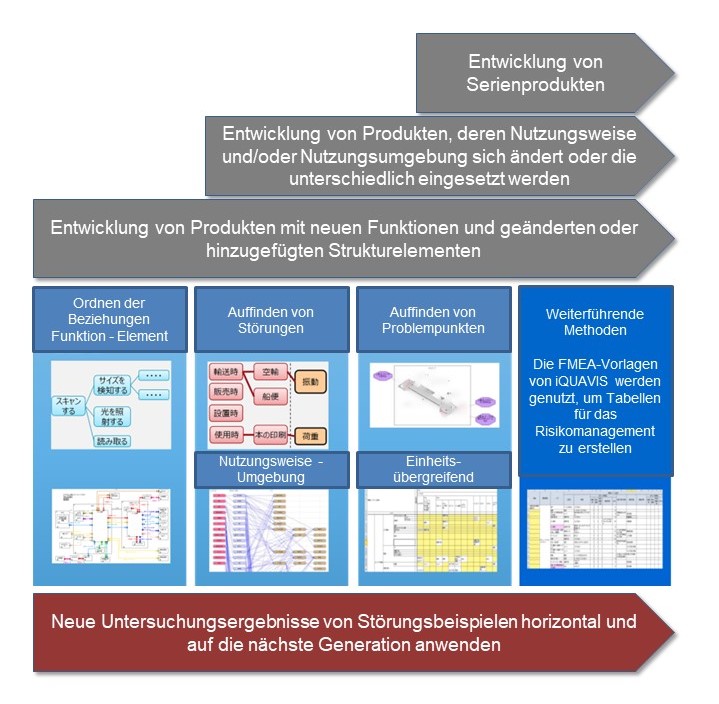

Zur Entwicklung von Einzelhandelsprodukten wird bei Toshiba Tec bereits seit mehr als 15 Jahren eine selbst entwickelte FMEA-Methode (Failure Mode and Effects Analysis: Störmodus- und Effektanalyse) angewendet. Ausgehend von den Punkten, die in der Entwicklung geändert werden, werden die daraus resultierenden Entwicklungs- und Konstruktionsaufgaben abgeleitet. Anschließend wird ein Zeitplan erstellt, nach welchem die Aufgaben bis zum Abschluss der Entwicklung gelöst werden. Dabei wird an jedem Entwicklungs-Gate der Fortschritt erfasst. 2016 haben wir mit ISID den Ansatz grundlegend erweitert: Nun können wir die über den gesamten Lebenszyklus von außen auf das Produkt wirkenden Störungen bei der Herstellung bzw. bei der Anwendung besser in das FMEA-Modell integrieren, also diese sog. „Noises“ besser handhaben. Das Gute: ISID hat mit Toshiba Tec den Lösungsansatz entwickelt und direkt in iQUAVIS implementiert.

Im Gegensatz zum bislang erfahrungsbasierten Ansatz können mit iQUAVIS alle mit einem Betrachtungsobjekt im Zusammenhang stehenden Informationen an einer Stelle verwaltet, visualisiert und mit anderen geteilt werden. Ziel ist es, dass die Techniker sich vollkommen auf die Störungsprognose konzentrieren können.

Die Beziehungen zwischen den verschiedenen Störmodi, Funktionen, Strukturelementen und Noise werden mit iQUAVIS in Form von Baumdiagrammen modelliert. Zudem werden Mastermodelle geschaffen, die wiederum als Produkttemplates genutzt werden. Basierend auf diesen Templates können Strukturelemente, Störungsmodi und Noises in Bezug auf die betreffende Funktion aufgefunden werden. In dem Zuge werden Übersichten für das Risikomanagement ohne großen Aufwand erstellt, z.B. was bei Neukonstruktionen berücksichtig werden muss.

Durch die gründliche Datenkonsolidierung und -bereitstellung bspw. in Form von Baumdiagrammen wollen wir später Kommentare vermeiden wie

„Das haben wir nicht bemerkt“, oder „Oh je, wir haben etwas übersehen“. Zeit- und kostenintensive Nacharbeit wird also verhindert. Erfolg bedeutet für uns, wenn sich der Horizont des Denkens erweitert.

Anwendung auf die Produktentwicklung – Einsatz des MBSE-Pakets („Technical Package“) und der Projektmanagement-Lösung – Verknüpfung von Technik und Prozess

iQUAVIS setzen wir neben der Plattformentwicklung und den sich daran anschließenden Projekten auch im Projektmanagement ein. Wir haben die Arbeitsabläufe modelliert, wir haben Anleitungen erarbeitet und die entsprechenden Anwendungsvoraussetzungen geschaffen – sodass wir Methode und Tool nun tatsächlich einsetzen.

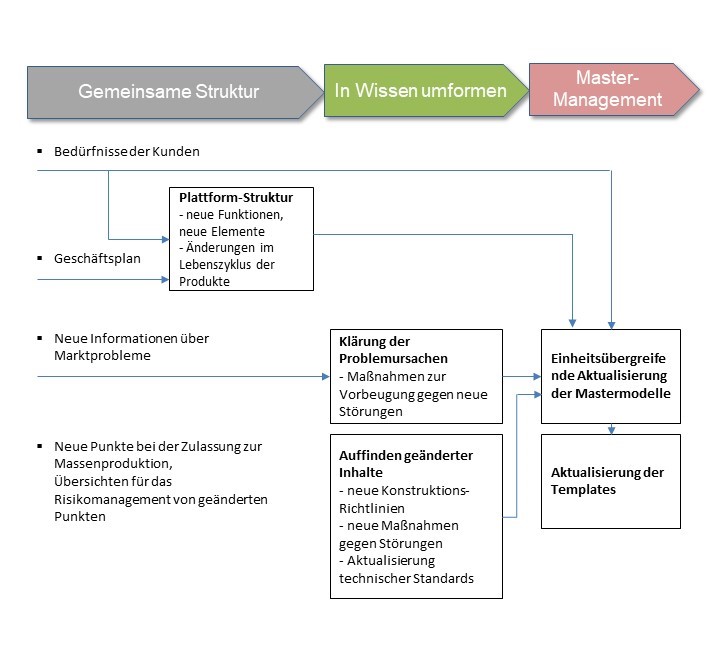

Um die Methode anzuwenden und die Mastermodelle stets auf dem aktuellen Stand zu halten, haben wir entsprechende Arbeitsfunktionen und notwendige Rollen definiert. Unsere Vorlagen werden ständig aktualisiert, wobei wir auf zukünftige Änderungen reagieren, Informationen über auf dem Markt aufgetretene Störungen aufgreifen und Maßnahmen gegen ein erneutes Auftreten auf Basis des Mastermodells reflektieren.

Immer im Mittelpunkt steht dabei die Fähigkeit unserer Konstrukteure, ihre Abstraktionsfähigkeit und ihr Wissen. iQUAVIS unterstützt sie dabei: Das Erscheinungsbild der Störungen, die Ursache und die Gegenmaßnahmen werden mit iQUAVIS an einer Stelle verwaltet. So können Konstrukteure die erforderlichen Kenntnisse schnell und einfach auffinden und erneut nutzen.

iQUAVIS wird für die Entwicklungsprozesse und das dazugehörige Projektmanagement im Bereich „Solutions“ für Einzelhandelsprodukte angewendet, also bspw. für die Vorlagen für Terminpläne in der Entwicklung oder das Fortschrittscontrolling. Das tolle: Die Worksheets und Diagramme des Technical Packages sind mit den Aufgaben im Entwicklungsprojekt verknüpft.“

Zukünftige Entwicklung – Prozessverzahnung über die Grenzen der Entwicklung hinaus – Ideation und Ideenmanagement

„Mit der stärkeren methodischen Arbeit und mit iQUAVIS haben wir eine Reihe von Veränderungen angestoßen und Erfolge erzielt. Es gibt aber noch zahlreiche weitere Stellen, an denen eine solche Systematisierung der Arbeit zu höherer Effektivität führt. Wir gehen davon aus, dass die Verzahnung der Entwicklungstätigkeiten mit anderen an der Produktentwicklung beteiligten Bereichen mithilfe von iQUAVIS die Produktivität unserer Arbeit insgesamt erhöht. Damit alle Beteiligten, aber insbesondere auch die Konstrukteure selbst diesen Effekt deutlicher spüren, sind wir dabei, ihr Verständnis der IT zu verbessern. Wir schaffen gerade die entsprechenden Bedingungen, damit unsere Konstrukteure Systems Engineering und iQUAVIS nicht nur in den festen Bahnen ihrer täglichen Arbeit anwenden, sondern darüber hinaus auch als Tool nutzen können, um eigene Ideen einzubringen und diese geordnet zu dokumentieren.“

Die Toshiba Tec-Gruppe entwickelt Systeme wie zum Beispiel Multifunktionsdrucker, POS-Systeme (Point-of-Sales), automatische ID-Geräte (zur Identifikation von Personen), aber auch Tintenstrahlköpfe und mehr. Toshiba Tec bietet neben der Entwicklung, Herstellung und Verkauf dieser Systeme auch begleitende globale Dienstleistungen an, wie z.B. Wartungs- und Reparaturservice.

Chefingenieur Yoshinori Iida ist in der Abteilung Strategische Produkt- und Technologieplanung zuständig für Globale Produktentwicklung, Gruppenelemente-Technik.

1984: Eintritt in das Unternehmen Toshiba Tec. Zunächst Einsatz in der Konstruktion von Logistik-Informationsgeräten und in der Produkt- und Geschäftsplanung.

2010: Wechsel in das neu eingerichtete Zentrum für Globale Produktentwicklung mit der Aufgabe, ein für das gesamte Unternehmen einheitliches System zur Unterstützung der Produktenwicklung zu schaffen. Gegenwärtig zuständig für Maßnahmen zur Verbesserung der Entwicklungsleistung in den frühen Phasen der Entwicklung, für Wissenssysteme und für die technische Standardisierung.

Toshiba Tec

Systems Engineering ist eine Lebensart – wer sie einmal kennt, kommt nicht von ihr los! Ich brenne dafür, das Engineering zu verändern. Weg von verwirrenden Lasten- und Pflichtenheften hin zu einer modellbasierten Spezifikation. Das hilft mir, viele Aufgaben eines Projekts besser zu bewältigen, mit Kollegen ein gemeinsames eindeutiges Systemverständnis zu bilden und immer die relevanten Aufgaben im Blick zu haben. Und außerdem: Ich bin überzeugt, dass innovative Geschäftsmodelle nur mit einem solchen Ansatz möglich werden: Smarte Services, Things that think, … Let’s go together!